JKA補助事業 成果報告 Progress Reports for the JKA Grant

本ページでは,公益財団法人JKAの補助を受けて実施した事業の成果を掲載しております.

なお,事業の成果には未公表の内容が含まれる場合があるため,本ページの内容は成果の抜粋であることをご承知おきください.

2024年度 切削工具への応用を目指した新規硬質コーティングの開発補助事業

1. 研究の概要

本研究では,既存の窒化物よりも高融点・高硬度の遷移金属ホウ化物に着目し,

耐摩耗性と耐酸化性に優れたホウ化物膜を探索し,

次世代の切削工具用硬質コーティングの開発につなげることを目指した.

まず,製膜方法として,汎用性の高いスパッタリング法の一種で高品質膜を

高レートで製膜することが可能とされる圧力勾配スパッタリング法(PGS法と呼ぶ)に着目し,

従来方式(CS法と呼ぶ)に対する優位性を評価した.

その後,PGS法により製膜した3種類の遷移金属ホウ化物コーティングの

表面性状,結晶性,機械特性,摩擦摩耗特性を評価した.

このようにして,遷移金属ホウ化物膜を用いた新しい切削工具用硬質コーティングの実現に向けた基礎データを得た..

2. 研究目的

我が国では,少子高齢化による労働人口減少のため,

生産性向上が社会的課題の一つとなっている.

日本の基幹産業の一つである製造業でも同様の課題があり,

製造業を支える部品加工業では,加工の更なる高速化を実現して高効率化を図りながら,

高品質化と低コスト化が求められている.その一方で,昨今の省資源化や環境保全の観点から,

潤滑油を使わないドライ加工へのシフトが進められ,加工環境はますます過酷化している.

現在,加工に用いられる切削工具には,多くの場合,

工具寿命向上のため硬質コーティングが施されている.

しかし,加工環境の過酷化に伴い,

既存の硬質コーティングよりも耐熱性や耐摩耗性に優れたコーティングの開発が望まれている.

そこで本研究では,現在硬質コーティングに多く用いられている窒化物材料よりも

耐酸化性と硬度が高いとされるホウ化物材料に着目し,

ドライ環境で低摩擦低摩耗を示す新規のホウ化物硬質コーティングの

実現に向けた基礎データの取得を目的とする.

3. 研究内容

(1)製膜方法の検討と性能評価

本研究では,これまでの研究結果に基づき遷移金属ホウ化物材料としてVB2とTiB2を選択し,

それらにCrB2を加えて検討した.

各ホウ化物コーティングの製膜法として,

汎用性の高いスパッタリング法の一種で近年開発されたPGS法を選択し,

従来のCS法と比較してPGS法の性能を評価した.

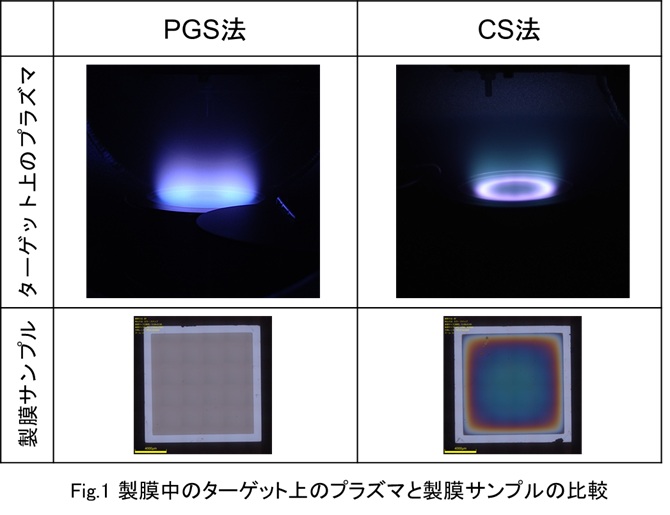

図1に,PGS法とCS法で室温製膜中のターゲット上のプラズマ状態と

製膜されたコーティングサンプルの写真をそれぞれ示す.

PGS法のプラズマの方がターゲット上に広く分布し,

製膜されたサンプル写真からもPGS法の方がより広い領域に均一に製膜できることが分かった.

各ホウ化物コーティングの表面粗さについてはPGS法とCS法で同等であったが,

製膜レートはPGS法の方が2倍以上速い結果が得られた.

さらに,コーティングの硬さを比較すると,

PGS法の方が2.3倍以上高い硬度のコーティングが得られた.

また,不純物である酸素含有率が大幅に減少していた.

このように,PGS法がホウ化物硬質コーティングに有効であることを示唆する結果を得た.

(2)各遷移金属ホウ化物コーティングの特性比較

① コーティングの機械特性評価

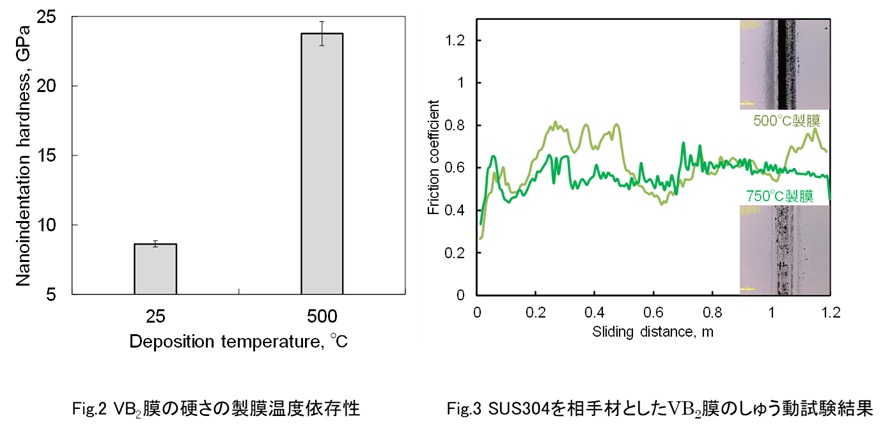

上述の通り室温製膜したコーティングの膜特性と機械特性を評価したが,

更なる特性向上を目指し,製膜温度を室温から500℃に上昇させて各ホウ化物コーティングを製膜した.

その結果,室温製膜の各ホウ化物コーティングは非晶質であったが500℃製膜では結晶化し,

それに伴って硬さが向上した.特に,図2に示すようにVB2の硬さとヤング率がそれぞれ2.8倍と2倍高くなり,

今回の材料中では最も高い値を示した.

② コーティングのトライボロジー特性

500℃で製膜した3種類のコーティングについて,

相手材としてSUS304とTiを用いた無潤滑下の往復しゅう動試験により摩擦摩耗特性を評価した.

その結果,摩擦摩耗特性に対してコーティング材料の依存性は明確には見られず,

相手材がSUS304の場合は摩擦係数が0.5~0.7程度,

Tiの場合は0.4~0.6程度を示した.

そこで,機械特性が最も高かったVB2膜を750℃で製膜したところ,

図3のように,SUS304を相手材とした摩擦係数自体は大きく変わらなかったが,

コーティングへの移着が少ない傾向が見られた.

また,Tiを相手材とした場合は,摩擦係数が減少傾向であったことから,

VB2コーティングの製膜条件を最適化する等により特性向上を図れば,

切削工具用コーティングへの応用が期待される.

4. 今後の展望

現在,切削工具用コーティングにはアークイオンプレーティング法が用いられることが多い.

しかし,アークイオンプレーティング法は,高融点材料であるホウ化物材料を蒸発させることが難しいため,

ホウ化物コーティングへの適用は難しいと考えられる.

一方,本研究では,使用材料に制約が無く汎用性がより高いスパッタリング法の一種である

圧力勾配スパッタリング法を利用することで,ホウ化物硬質コーティングが製膜できることを示唆する結果を得た.

したがって,本研究成果により,その材料探索や材料開発をはじめとした切削工具用の新しい硬質コーティングの開発が加速し,

生産性向上・省資源化・環境保全に貢献すると共に,我が国の製造業の競争力を高めることへの貢献も期待される.